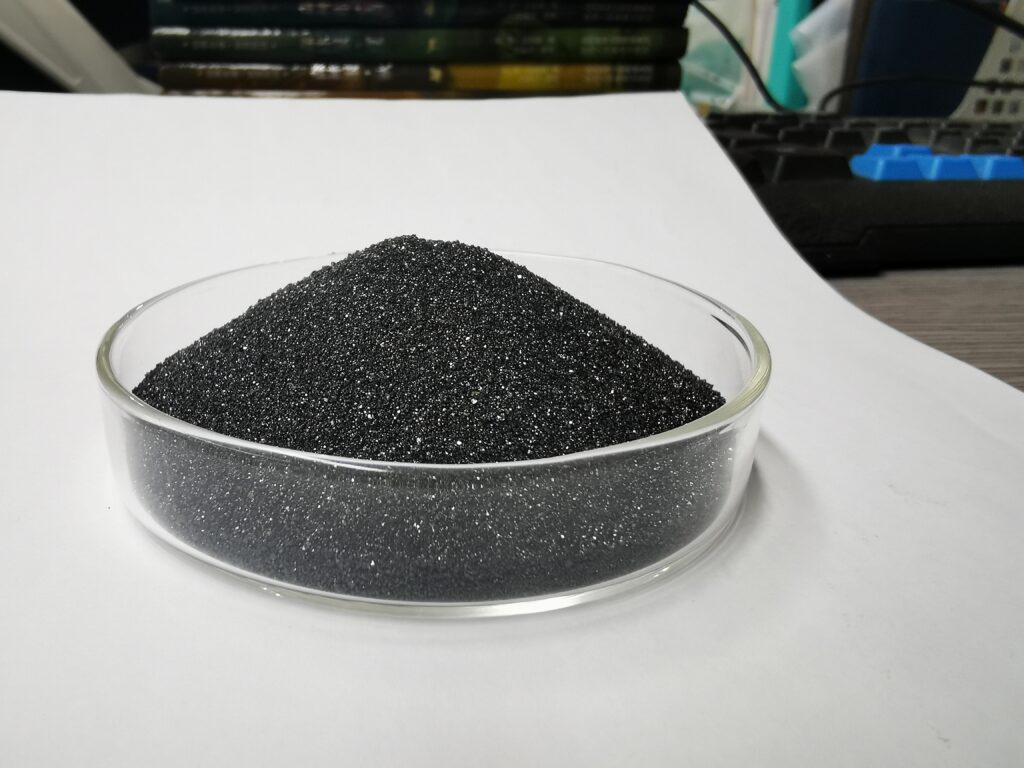

Kromit kumu (FeCr₂O₄), döküm endüstrisinde yüksek kaliteli aşınmaya dayanıklı çekiçler ve diğer aşınmaya dayanıklı parçalar üretmek için kritik öneme sahip, genellikle Yüksek Manganez Çelik (Hadfield Çelik, örneğin ZGMn13) veya Yüksek Kromlu Demirden yapılan birinci sınıf bir refrakter malzemedir .

Kullanımı kalıbın tamamı için değil, bu zorlu alaşımların dökümünde ortaya çıkan özel sorunları çözmek için stratejik bir kaplama malzemesi olarak kullanılır.

| Öğe | Birim | Dizin |

| Cr2O3 | % | 46.0dk |

| SiO2 | % | 1.0maksimum |

| Fe2O3 | % | 26.5maksimum |

| Yüksek | % | 0.30maksimum |

| MgO | % | 10.0maksimum |

| Al2O3 | % | 15.5maksimum |

| P | % | 0,003maksimum |

| S | % | 0,003maksimum |

| Cr/Fe | / | 1.55:1 |

| Yığın Yoğunluğu | g/cm3 | 2,5-3 |

| Renk | / | Siyah |

| PH | / | 7-9 |

| Asit miktarı | / | 2ML(MAKS) |

| Yüzde Toprak | % | 0.1maks |

| Yüzde Nem | % | 0.1maks |

| Sinterlenmiş | 1600 | |

| Kumda Bulunan Serbest Asit Yüzdesi | % | 0 |

| Dolgu Yoğunluğu | g/cm3 | 2.6 |

| Sinterleme Noktası | 1800dk | |

| Erime Sıcaklığı | 2180 |

Aşınmaya Dayanıklı Çekiçler İçin Kromit Kumu Neden Önemlidir?

Aşınmaya dayanıklı çekiçler aşırı darbe ve aşınmaya maruz kalır. Bunu başarmak için, dökümhane prosesinde olağanüstü zorlu olan alaşımlardan dökülürler:

Çok Yüksek Dökme Sıcaklıkları: Genellikle 1500°C’yi (2732°F) aşar.

Yüksek Metal Oksit Aktivitesi: Manganez (Mn) ve krom (Cr) açısından zengin alaşımlar, erimiş haldeyken oldukça reaktiftir.

Yüksek Büzülme: Bu alaşımlar katılaşma sırasında önemli ölçüde büzülür ve kalıpta stres oluşturur.

Kromit kumunun avantajları:

Olağanüstü Refrakterlik: 1850°C’nin (3362°F) üzerindeki bir erime noktasına sahip olduğundan, aşınmaya dayanıklı çeliklerin döküm sıcaklıklarında katı ve boyutsal olarak kararlı kalır.

Metal Oksit Penetrasyonuna Karşı Yüksek Direnç: Kimyasal olarak nötr veya baziktir, bu da onu döküm sırasında oluşan asidik cüruflara (örneğin MnO) karşı oldukça dirençli kılar. Bu sayede metal-kalıp arayüzünde kimyasal yanma ve reaksiyon önlenir.

Düşük Isıl Genleşme: Isıtıldığında çok az genleşir, kalıpta damarlanma veya çatlama riskini önemli ölçüde azaltır, böylece metalin mekanik olarak nüfuz etmesi önlenir.

Mükemmel Isı İletkenliği: Döküm yüzeyinden ısıyı silika kumundan daha hızlı uzaklaştırır. Bu da şunları sağlar:

Daha İnce Taneli Yapı: Daha hızlı soğutma, yüzeyde daha ince bir metalurjik tane yapısına yol açar, bu da yüzey sertliğini ve aşınma özelliklerini artırabilir.

Daha İyi Boyutsal Doğruluk: Metal yüzeyin sıvı halde kalma süresini azaltarak penetrasyonu en aza indirir.

Yüksek Delinme Direnci: Yüksek yoğunluğu ve sertliği, erimiş metal akımı kalıp yüzeyine çarptığında kalıp yüzeyinin aşınmaya karşı daha dirençli olmasını sağlayarak kalıbın şeklini korur.

Döküm İşleminde Kromit Kumu Nasıl Kullanılır?

Kaplama Kumu Olarak:

Erimiş metalle temas edecek kalıp boşluğu yüzeyini oluşturmak için, genellikle 20-100 mm kalınlığında bir kromit kumu tabakası desene yerleştirilir.

Kalıbın geri kalan kısmı (alt kum) daha ucuz olan silis kumu veya olivin kumu ile doldurulur.

Bu yöntem, kromitin tüm faydalarını en çok ihtiyaç duyulan yere doğrudan sağlar.

Çekirdek Kumu Olarak:

Temizlenmesi zor olan karmaşık çekirdek geometrileri için kromit kumu kullanılması, kumun dökümün iç yüzeylerine kaynaşmasını önler.

Boyalar ve Kaplamalarda:

Kromit kumu ince toz haline getirilerek kalıp ve maça yıkamalarında (kaplamalarda) birincil refrakter agrega olarak kullanılır.

Kromit tozu, bir taşıyıcı (örneğin su veya alkol) ve bağlayıcılardan (örneğin zirkonyum unu, reçineler) oluşan bir bulamaç, sıradan kumdan yapılmış bir kalıbın yüzeyine püskürtülür veya fırçalanır.

Bu, yoğun ve son derece dayanıklı bir bariyer tabakası oluşturur. Bu, kromitin özelliklerinden yararlanmanın oldukça uygun maliyetli bir yoludur.